项目概况

近年来,用户对高级钢特别是低磷钢的需求大大增加,如高级别管线钢、油井管钢等, 这些高牌号产品对钢中磷的质量分数提出了很高的要求,常规转炉炼钢法难以实现。钢包渣的主要来源是转炉出钢时的下渣、合金化过程中产生的渣,以及工艺需要进行的钢包渣改质精炼二次造渣等,转炉渣中不稳定氧化物(如FeO、MnO)和杂质(P2 O5)能影响钢的质量、化学成份和成本。钢包渣中转炉出钢时的下渣是最有害的,也是可以在转炉出钢时采取不同的挡渣工艺技术进行有效控制的。减少转炉出钢到钢包的下渣量,可以减少钢水脱氧及合金化过程中的脱氧剂和合金的消耗,减少钢水精炼过程中钢水的回磷、回硫及氧化物夹杂的含量,提高钢水清洁度,提高合金的收得率。它不仅是改善钢水质量的一个重要工艺技术,而且也是降低炼钢成本的一个重要工艺技术。为此,各钢厂对转炉出钢挡渣工艺技术的研发和应用都十分重视,各种转炉出钢挡渣工艺技术应运而生。

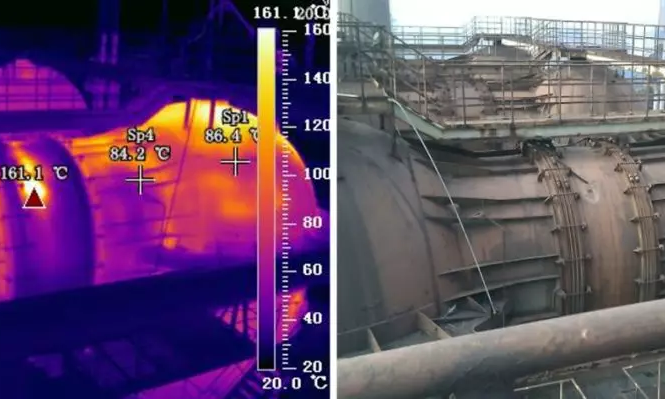

各国为完善转炉出钢挡渣工艺技术,发明了十几种挡渣方法,如:挡渣帽法、软质挡渣塞法、挡渣球法、挡渣料法、避渣罩法滑动水口法、气动挡渣法、电磁挡渣法、出钢口吹气干扰涡流法、转动悬臂法、挡渣镖法、挡渣罐挡渣法、均流出钢口挡渣法、中间包法、截渣盘法、挡渣盖法、真空吸渣法、虹吸出钢法等,但目前国内外转炉出钢挡渣采用较多的方法是铁皮挡渣帽、软质挡渣塞、滑动水口挡前期渣;挡渣球、挡渣镖、气动挡渣及滑动水口挡渣挡后期渣;对出钢过程中后期的涡旋效应卷渣下渣量的控制,目前还缺乏有效的工业应用工艺技术措施。与转炉出钢挡渣工艺技术应运而生的另一项重要工艺技术是转炉下渣检测技术,可以快速准确地判定出钢结束后的下渣开始时刻。目前工业应用于转炉出钢挡渣的代表性工艺技术,一种是采用埋植于转炉出钢口内的电磁感应线圈,通过分辨钢水和钢渣的磁感应变化判定下渣时刻;另一种方法是采用远距离红外检测技术,利用不同物质在不同温度下发散的红外波波长不同,通过高分辨率的红外热成像技术分辨钢水和钢渣的红外波长变化判定下渣时刻。由于埋植于转炉出钢口内的电磁感应线圈在使用过程中容易损坏,因此,目前转炉出钢广泛采用的是红外下渣检测法,如AMEPA法。虽然转炉下渣检测技术并不直接控制转炉出钢下渣,但它可以快速准确地判定出钢结束后的下渣时刻,最大限度减少依靠操作工经验和肉眼判定失误造成出钢结束时钢包下渣量增加。更为重要的是,转炉下渣检测技术可以通过与气动挡渣法、滑板挡渣法有效结合,实现转炉出钢挡渣过程的全自动控制。

项目现况分析

经过现场勘查,现场情况如下:

(1)现场是转炉下渣区域,需将转炉中炼好的钢水转运至其他地方;

(2)在转炉炼钢时,会由于合金化过程或是工艺需求(钢包渣改质、精炼二次造渣)产生钢渣;

(3)如果钢渣随钢水流出过多的话,会极大地影响后续工艺的质量,所以需要控制钢渣的流出;

(4)现场目前是靠挡渣球、挡渣帽等方式挡住钢渣,效率一般,还会影响钢水的流速;

(5)需要对倾倒的钢水进行监测,控制钢渣的流出;

(6)现场红外热像仪需要直接监测从转炉中流出的钢水柱,所以需要较高的隔热、防尘能力;

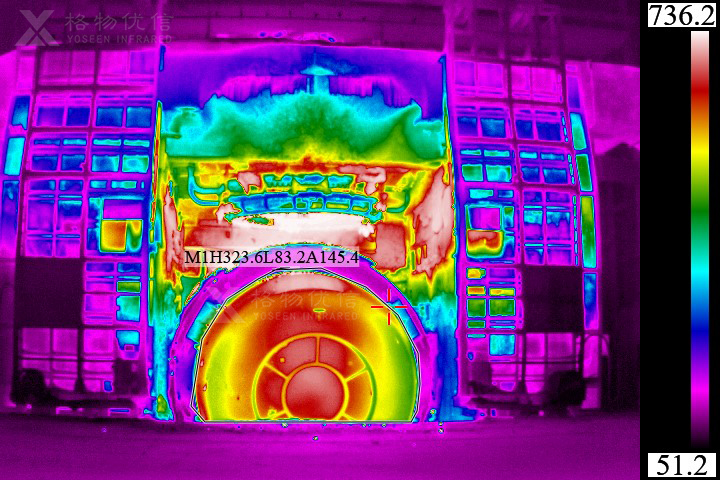

此项目需要监控转炉下渣时的情况,由于钢水和钢渣的发射率不同(在8-14μm的长波波段中,钢渣发射率大于钢水),所以在红外热像仪监测到的画面中,钢渣的光学温度是高于钢水的温度的;所以,利用红外热像仪进行监测需满足以下几个需求:

(1)红外系统能够自动分辨出钢渣与钢水,从而更好地监测下渣情况;

(2)红外系统需要能够实时监测到转炉倾倒钢水时的含渣量情况;

(3)对监测点位进行实时全景温度监控,系统需具备高灵敏度特点,可实现快速报警和精准定位;

(4)自定义报警温度与报警方式,并自动存储报警数据;

(6)能够自定义指定点和指定区域,获取其实时温度信息,并观测到他们的温度变化趋势;

(7)能够及时将报警讯息推送至相关人员;

(8)电源供给在全天候的环境下,保证系统不间断供电;

(9)在工程设计和实现的过程中,始终把客户的实际需求放在首位,结合转炉出钢的工艺特点以及现场环境的特殊性设计出系统操作简便,现场工作人员可即学即用的智能化管理平台;

1.3系统特点

通过对转炉出钢过程的温度监控,能够掌握钢渣的含量,很好地把控流出的钢水的质量,所以根据现场的情况和具体需求,此转炉下渣红外在线监测系统应具有以下特点:

(1)选用高温型机芯,使得钢水、钢渣的温度在测温范围内,保证测温的准确性,外部加装双制冷型护罩(风冷与水冷结合),为内部机芯提供常温的工作环境,避免被外界的高温损伤,影响测温效果和机安全;

(2)针对现场特殊的环境情况,选用具备防爆特征的红外热像仪,设备内部探测器采用具有国际先进技术水平的进口非制冷式焦平面红外探测器,其工作寿命可达8-10年,在可以实现数十万个像素点温度的实时探测的同时,可充分保证设备运行的稳定性;

(3)专业红外机芯搭配转炉下渣专用监控软件,测温精准,画面清晰,后端算法对图像采用无损压缩的方式,实时传输温度流数据,画面更加流畅的同时可以获取到任意位置的温度数据,提高系统的灵敏性和报警精准度;

(4)支持用户根据下渣情况自定义设置转炉的出钢状态,如正常、20%含渣量、40%含渣量等;

(5)支持实时展示不同出钢状态下的钢水柱温度随时间的变化趋势;

(6)采用红外数字图像细节增强(DDE)技术,用高速处理器先对原始目标信息进行分析,提取出有用灰度信息分布和无用灰度信息分布,然后大比例压缩无用信息灰度,小比例压缩甚至拉伸有用信息灰度,得到接近实际层次丰富的图像;

(7)可在画面上添加多个测温点位和框选区域进行自定义标记,并分别显示温度,也可将同一画面中的设备进行区域划分,针对设备不同的运行温度,分别实现高温报警;

(8)自动保存报警时带有温度信息的视频,对设备的温度实时写入数据库,并自动生成报表与温度曲线,通过调取历史温度信息和报警记录,方便之后进行技术分析;

(9)云平台支持短信通知、微信通知、邮箱通知等实时告警服务等功能;

(10)温度在线监控系统设计之初便留有丰富的接口,便于后期硬件和软件的更新以及升级工作。为此,设备采用模块式结构,可通过相关接口接入其他硬件。后台监控管理平台采用模块化算法,可通过网络升级或者本地固件升级等方式,以此提高系统的可塑性及多样性。

1.4总结

在转炉出钢过程中,若未控制好下渣的发生,极有可能会导致钢水回磷,增加精炼负担;或是钢水出不净影响钢水收得率和钢铁料消耗。利用红外热像仪对出钢过程进行实时监测,掌握下渣的发生和钢渣的倒出量,结合外部控制器,能够及时提醒工作人员进行抬炉或者挡渣操作,提高钢水质量,增大钢水收得率,减少浪费。