项目概况

高炉是一种生产液态生铁的鼓风竖炉,它的形状像一个筒。生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的加压空气,在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)与石灰石和鼓入的空气中的氧燃烧生成的一氧化碳和氢气,在炉内除去铁矿石中的氧,从而还原得到铁。炼出的铁水从铁口放出,铁矿石中未还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出,产生的煤气从炉顶排出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。高炉冶炼的主要产品是生铁,还有副产高炉渣和高炉煤气。

高炉冷却的目的在于增大炉衬内的温度梯度,使得1150℃等温面远离高炉炉壳,从而保护某些金属结构和混凝土构件以免失去强度。冷却壁是目前高炉普遍采用的的一种冷却结构,具体是通过面式冷却将高炉内传递出的热量顺畅地导出,冷却水通过被冷却的部件空腔,并从其表面将热量带走,冷却水的自身温度提高,避免高温热流直接抵达炉壳,延长耐火材料使用寿命、保护炉壳。

冶金高炉送风支管是将热风围管送来的热风通过风口输入炉缸,同时向高炉喷吹燃料或矿粉、熔剂等物质的装置,是高炉炉前设备中至关重要的组成部件,也是热风管道系统中的薄弱环节。

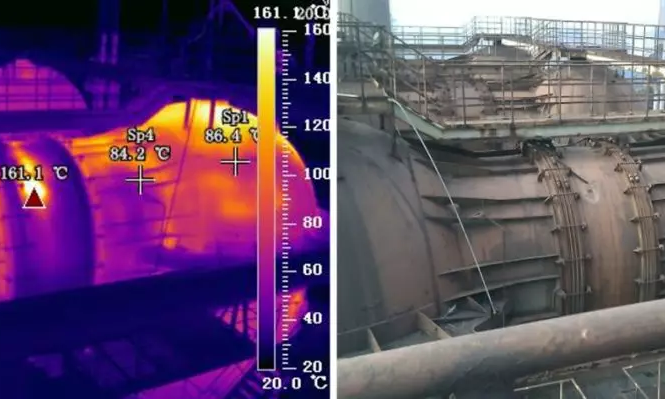

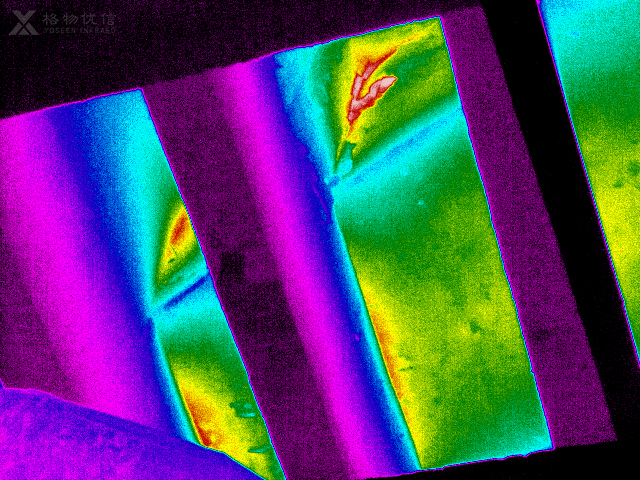

高炉炼钢不可避免的会产生高温安全隐患,比如炉底、炉壁等部位出现裂缝、脱落、局部减薄等问题时,将会对整个冶炼过程造成巨大的安全隐患。高炉内衬与高温钢水、炉渣长时间接触,受到主流冲刷和炉渣侵蚀,内衬被侵蚀不仅会降低高炉的寿命,还会增加钢液中夹杂物的含量;实践得知,在高炉内衬出现前期的缺陷直至完全失效会经过由点到面的逐步发展过程,在内衬出现前期剥落的状态下,剥落点区域的温度则会出现异常高温,其缺陷区域的温度会明显高于其他位置。

系统特点

此套系统能够实现实时监测高炉炉前的温度动态,能够大大加强钢厂生产工作的安全稳定性,所以根据现场情况和具体需求,此系统应具备以下特点:

(1)采用多台红外热像仪环绕分布,将冷却壁和所有送风支管全覆盖,选取合适视场角和高分辨率,画面细腻,能体现出细小温度差别和具体温度细节;

(2)在线实时监控,对送风支管及冷却壁温度的连续在线实时监控,对送风支管及冷却壁温度的连续在线实时监控,热成像仪获取的红外图像及原始测温数据通过以太网线传输到信息中心或现场工作站,信号无损失、抗干扰性强,保证了测温数据的准确性、稳定性;

(3)能够根据需求设置不同的报警方式和报警温度,当冷却壁或是送风支管上某处温度达到限制时,软件会立即进行报警,配合加装的声光报警器,有很好的警示效果;

(4)自动保存报警时带有温度信息的视频,对设备的温度实时写入数据库,并自动生成报表与温度曲线,通过调取历史温度信息和报警记录,方便之后进行技术分析;

(5)可在画面上添加多个测温点位和框选区域进行自定义标记,并分别显示温度,也可将同一画面中的设备进行区域划分,针对设备不同的运行温度,分别实现高温报警;

(6)软件支持用户自定义界面信息,支持单画面放大、屏幕锁定等功能;

(7)此套温度在线监控系统有丰富的接口,便于后期硬件和软件的升级与更新,设备采用模块式结构,可通过相关接口接入其他硬件,软件则可通过网络或者本地固件的方式进行升级、更新;

(8)云平台支持短信通知、微信通知、邮箱通知等实时告警服务等功能;

(9)在现场勘查时与相关负责人员进行充分沟通,在安全区域内选定若干点位安装立杆和红外热像仪,设备采用风冷护罩,连通现场氮气供应管道,对设备进行降温的同时也可对设备内粉尘及时清除,减少对设备的损伤;同时也能达到一定的防爆效果,后台监控管理平台采用模块化算法,可远程或者本地升级、更新,无需额外的维护工作。

总结

高炉壁、炉缸和送风装置在线监测系统从全方位考虑,选取特定护罩结构克服现场恶劣环境,安装立杆获取更好的监测角度,采用高性能探测器,对高炉冷却壁和送风支管表面温度进行实时监测,搭配行业内先进红外图像处理算法,使得此系统具有更好的测温精准度和细节增强效果,设置报警温度值,可以实现冷却壁和送风支管损伤的可视化,解决了之前对冷却壁和送风支管温度检查难度大、工作量大、超温故障判断不易的问题,极大地降低了高炉的安全风险,保障了正常的生产工作,提高了生产效率。