项目背景

危废料坑是用于焚烧废物的暂时储存、配伍混合和进料准备,储存堆积各类危险废物,特性较为复杂且常有易燃、易反应废物在储池发生反应剧烈燃烧,经常有自燃现象,发生重大火灾风险较大,给安全生产带来很大隐患。危险废弃物成分复杂,尤其在料坑区域,以下风险共同作用极易导致火灾发生。

(1)化学反应放热:废物中混杂的氧化剂和还原剂相遇化学反应大量放热(如高锰酸钾和甘油反应爆炸)、某些化学品分解放热(如三乙基铝遇水分解放热燃烧);

(2)氧化自燃:危废中某些物质(如桐油配料、浸油棉麻、镁铝等金属粉末等)易被空气氧化自燃;

(3)易燃易爆品:危废中混杂大量依然易爆品,如废纸、溶剂,遇高温或火种极易发生火灾。

根据此前项目经验可知,料坑温度在线监控系统需满足以下需求:

对料坑底部进行全面、精准的非接触式测温,设备安装、运行过程以及施工均严格按照现场防爆要求实施;

设备具备防爆功能,并能在低温-20℃和高温+60℃正常稳定运行,防爆护罩具备IP68防护等级;

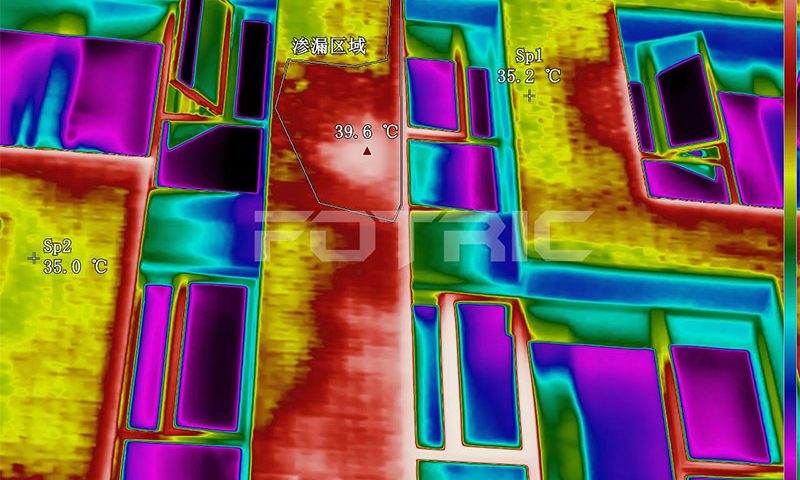

风险预警与火灾报警:对监测点位进行实时全景温度监控,系统需具备高灵敏度特点,可对超温区域实现快速报警和精准定位;

所有采集点视频图像可全程或报警触发录像存储,并可以对以往的历史图像进行查询和回放,报警记录与图像同步存储在系统内特定位置,存储位置可根据业主需求随时更改;

电源供给在全天候的环境下,保证系统不间断供电;

在工程设计和实现的过程中,始终把客户的实际需求放在首位,结合料坑区域现场环境的特殊性设计出系统操作简便,现场工作人员可即学即用的智能化管理平台;

系统特征

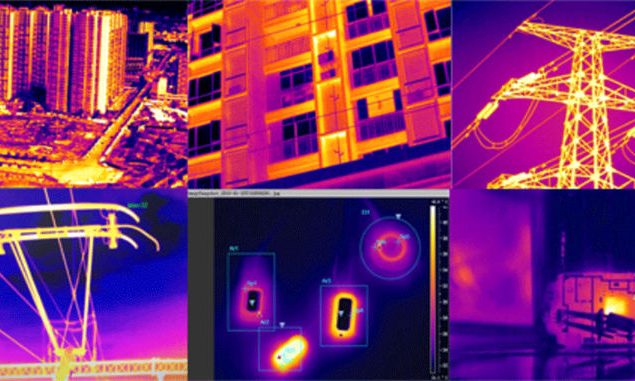

危废料坑红外在线预警系统的建设,是固废处理行业安全管理升级以及智能化改造的重要体现。本系统应具备以下特征:

后端算法对图像采用无损压缩的方式,实时传输温度流数据,画面更加流畅的同时可以获取到任意位置的温度数据,提高系统的灵敏性和报警精准度。

针对现场特殊的环境情况,选用具备防爆特征的红外热像仪,设备内部探测器采用具有国际先进技术水平的法国进口ULIS非制冷式焦平面红外探测器,其工作寿命可达8-10年,在可以实现110592个像素点温度的实时探测的同时,可充分保证设备运行的稳定性。

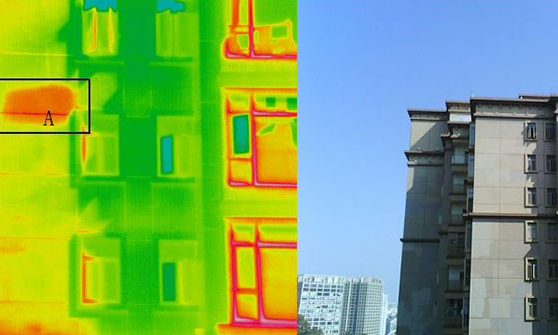

系统采用红外数字图像细节增强(DDE)技术,用高速处理器先对原始目标信息进行分析,提取出有用灰度信息分布和无用灰度信息分布,然后大比例压缩无用信息灰度,小比例压缩甚至拉伸有用信息灰度,得到接近实际层次丰富的图像。

设备整机在+70℃的高低温试验箱内进行老化试验及标定过程。通过现场实地勘察充分了解设备防范需求及环境情况。根据现场环境实际特点采用防爆护罩,可满足恶劣环境下的运行要求,以此保证设备的耐久实。

温度在线监控系统设计之初便留有丰富的接口,便于后期硬件和软件的更新以及升级工作。为此,设备采用模块式结构,可通过相关接口接入其他硬件。后台监控管理平台采用模块化算法,可通过网络升级或者本地固件升级等方式,以此提高系统的可塑性及多样性。

云平台合理利用云计算与超融合的架构,以统一的软件定义计算、存储、网络的框架,兼顾中心云计算和边缘计算的诉求,充分利用云端、边缘端以及设备端全路径的智能异构数据资源为客户提供强大的数据资产治理能力。

总结

综上所述,危废料坑红外在线预警系统应从产品特点、环境特征、业务需求、安装方式和施工布局等全方位考虑,在最终效果上实现稳定、及时、精准的风险预警功能,以此保障高炉炼铁生产工艺流程的安全、健康运行。

环境特征:现场属于室内,具有防爆需求,可能存在酸性气体的侵蚀等;

产品特点:采用高性能探测器、搭配行业内先进的红外图像处理算法,使得设备展示出的红外画面具有更好的细节增强效果和更高的测温精准性;外壳采用定制不锈钢防爆护罩,具备防爆要求的同时可耐受酸性气体的腐蚀,以此抵抗现场恶劣环境影响;

业务需求:实时、在线、全面性、高精度测温;

安装方式:现场监测位采用壁挂式,通过膨胀螺丝固定在料坑顶部墙壁上;

施工布局:设备安装前、后和施工过程严格按照现场要求实施,并且材料均按照室内、防爆要求选型。