项目概况

随着钢铁工业的快速发展,金属填料、天然富矿在产量和质量上都远远不能满足高炉冶炼的要求,而大量贫矿经选矿后得到的精矿粉不能直接入炉冶炼,只能通过人工方法将这些粉矿制成块状的人造富矿供高炉使用。目的生产人造富矿的方法主要有烧结法和球团法。烧结法生产的人造富矿称为烧结矿,球团法生产的人造富矿称为球团矿,烧结矿和球团矿统称为熟料。铁矿粉在一定的高温作用下,部分颗粒表面发生软化和熔化,产生一定量的液相,并与其它末熔矿石颗粒作用,冷却后,液相将矿粉颗粒藏结成块,这个过程称为烧结。显然,烧结过程是一个高温物理化学反应的造块过程。

为了保证供给高炉的铁矿石中铁含量均匀,并且保证高炉的透气性,需要把选矿工艺产出的铁精矿制成 10-25mm 的块状原料。铁矿粉造块目前主要有两种方法:烧结法和球团法。烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰、高炉炉尘、轧钢皮、钢渣按一定配比混匀。经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义;烧结得到的块状物体叫烧结矿,也叫人造富矿。

带式烧结机是一种应用十分广泛的烧结设备,可将不同成份,不同粒度的精矿粉、富矿粉烧结成块,并部分消除矿石中所含的硫、磷、砷等有害杂质。主要适用于大、中型规模的烧结厂对铁矿粉的烧结处理。带式烧结机由给料系统、点火装置、传动机构、轨道、台车、风箱、密封装置和机架组成。带式烧结机是由铺设在钢结构上的封闭轨道和在轨道上连续运动的一系列烧结台车组成。首先将从烧结矿中分出的铺底料加在台车上,以保护台车箅条和减少废气含灰量。然后再将烧结混合料经布料机加到台车上,并保持规定的高度。随之进行抽风点火烧结,随台车前进,烧结过程由料层表面不断向下进行。至机尾,烧结完成,台车翻转将烧结饼倾卸。空台车沿下部轨道运行至烧结机头部,再加料进行点火烧结,如此循环不断。烧结饼经破碎和筛出热返矿后,送冷却机冷却。从料层中抽出的废气经台车下的风箱至集气总管和除尘装置,由抽风机排向烟囱。

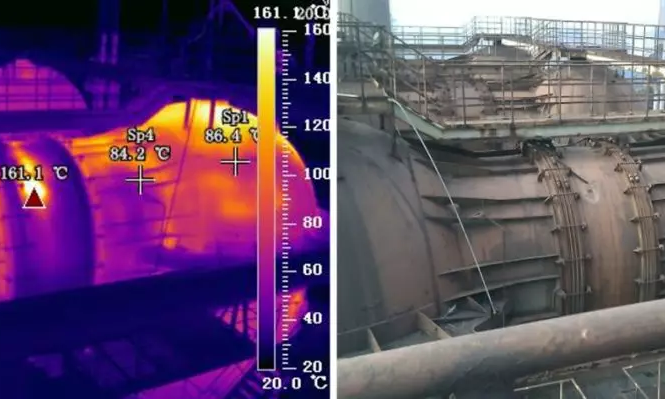

对于烧结机料面的图像监测,目前监测的方法有2种:一是利用普通可见光摄像机来获取直观图像;二是利用红外热像仪装置来获取热图像。使用可见光摄像机拍摄烧结机尾断面图像识别系统,只能识别高温图像,对中低温图像无法做出准确判断,也不能获取断面的热状态的全部信息。使用红外热像仪则可以对烧结机矿层断面情况以及烧结机底部烧结台的堵塞情况进行实时热图像的在线监测,对于提高烧结生产效率、保证烧结矿质量、完善烧结生产自动控制系统具有非常重要的现实意义。

项目现况分析

经过现场勘查,现场情况如下:

(1)现场需要监测到烧结机料面的烧结矿情况;

(2)烧结机料面温度很高,可能会达到上千度,设备安装处温度也远高于常温,需要考虑到设备的安全使用问题;

(3)烧结可能会出现燃烧不充分或者燃烧过度的情况,会影响到后续的炼铁质量,需要被系统检测出;

(4)烧结机一直在运转,上面有烧结料一直在燃烧,之后烧结块会被转运至高炉会其他地方进行冶炼;

(5)由于烧结机一直在运转,会造成设备的震动,影响测温和画面效果,下料时会有较高粉尘出现。所以要考虑粉尘影响;

(6)若在烧结过程中出现燃烧过度或者不充分现象,极有可能会造成安全隐患,影响到后续的工作,所以利用温度判断出烧结矿的烧结情况显得尤为必要。

此项目需要监控烧结机料面的燃烧情况,利用红外热像仪进行测温需满足以下几个需求:

(1)监测烧结矿在烧结机上的燃烧情况,同时要考虑到避震、防尘等因素对画面和测温的干扰;

(2)监测烧结台车表面抽风孔的情况,若发现被堵塞,可以立即在软件上观察到以便及时检修;

(3)对监测点位进行实时全景温度监控,系统需具备高灵敏度特点,可对超温区域实现快速报警和精准定位;

(4)可设置不同报警阀值,达到不同温度阀值的烧结矿可自定义颜色进行区分;

(5)自定义报警温度与报警方式,并自动存储报警数据;

(6)能够自定义指定点和指定区域,获取他们的实时温度信息,并观测到他们的变化趋势;

(7)能够及时将报警讯息推送至相关人员;

(8)电源供给在全天候的环境下,保证系统不间断供电;

(9)在工程设计和实现的过程中,始终把客户的实际需求放在首位,结合烧结区域工艺特点以及现场环境的特殊性设计出系统操作简便,现场工作人员可即学即用的智能化管理平台;

系统特点

通过对烧结机上料面的温度监控,能够很好地把控烧结料的质量,所以根据现场的情况和具体需求,此烧结机料面红外温度监测系统应具有以下特点:

(1)选用高温型机芯,使得烧结矿的温度在测温范围内,保证测温的准确性,外部加装双制冷型护罩(风冷与水冷结合),为内部机芯提供常温的工作环境,避免被外界的高温损伤,影响测温效果和机安全;

(2)针对现场特殊的环境情况,选用具备防爆特征的红外热像仪,设备内部探测器采用具有国际先进技术水平的进口非制冷式焦平面红外探测器,其工作寿命可达8-10年,在可以实现110592个像素点温度的实时探测的同时,可充分保证设备运行的稳定性;

(3)专业红外机芯搭配烧结专用监控软件,测温精准,画面清晰,后端算法对图像采用无损压缩的方式,实时传输温度流数据,画面更加流畅的同时可以获取到任意位置的温度数据,提高系统的灵敏性和报警精准度;

(4)支持用户根据燃烧情况自定义设置台车截面的烧结状态,如黑矿(未烧透的矿)、黄矿(生产所需的烧结矿)、白矿(烧结有问题的矿)等;

(5)支持实时展示不同自定义烧结状态下的烧结机断面温度随时间的变化趋势;

(6)支持用户根据不同的烧结状态自定义设置不同的渲染效果,用于在红外监测画面中直观的区分台车截面烧结变化情况,采用红外数字图像细节增强(DDE)技术,用高速处理器先对原始目标信息进行分析,提取出有用灰度信息分布和无用灰度信息分布,然后大比例压缩无用信息灰度,小比例压缩甚至拉伸有用信息灰度,得到接近实际层次丰富的图像;

(7)可在画面上添加多个测温点位和框选区域进行自定义标记,并分别显示温度,也可将同一画面中的设备进行区域划分,针对设备不同的运行温度,分别实现高温报警;

(8)自动保存报警时带有温度信息的视频,对设备的温度实时写入数据库,并自动生成报表与温度曲线,通过调取历史温度信息和报警记录,方便之后进行技术分析;

(9)云平台支持短信通知、微信通知、邮箱通知等实时告警服务等功能;

(10)温度在线监控系统设计之初便留有丰富的接口,便于后期硬件和软件的更新以及升级工作。为此,设备采用模块式结构,可通过相关接口接入其他硬件。后台监控管理平台采用模块化算法,可通过网络升级或者本地固件升级等方式,以此提高系统的可塑性及多样性。

总结

在烧结中,随着上部固体燃烧结束,标志着烧结过程完成,此时也是烧结质量信息最重要的监测窗口之一;采用高性能探测器,对烧结矿温度进行实时监测,搭配行业内先进红外图像处理算法,使得此系统具有更好的测温精准度和细节增强效果;采用双制冷型护罩应对现场安装点的恶劣环境;通过获取烧结机机尾断面红外热图像,判断烧结机机尾断面烧结矿温度分布情况,结合烧结专业知识的分析,设置合适的报警值,解决以往对于烧结现场不好测温、难以把控的难题,提高烧结生产调节和控制的科学性,对控制和优化烧结过程以及烧结矿质量具有十分重要的意义。